- Home

- Produkte

- Maschinen

- 3D-Schneidesysteme

- LT-FREE

LT-FREE

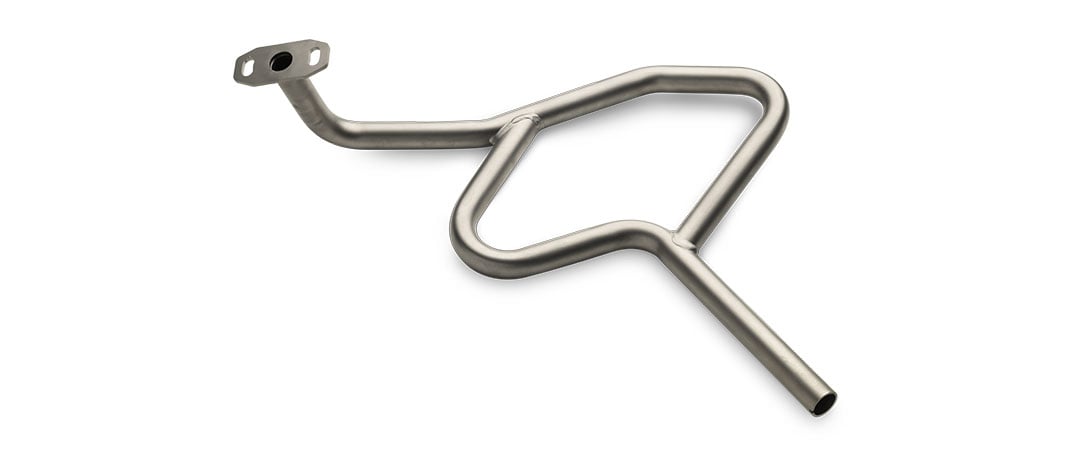

Laserschneiden von 3D-Profilen jeglicher Art

wie mit keinem anderen System

wie mit keinem anderen System

Die ganze Leistungsstärke des

3D-Laserschneidens

von Werkstücken

oder Drehtisch

Alles ist machbar

Mit höherer Effizienz

Kein Schneiden, Bohren, Stanzen, Fräsen, Entgraten mehr...

Das 3D-Laserschneiden ersetzt alle traditionellen Bearbeitungen.

Produzieren Sie fertige Teile in nur einem Arbeitszyklus, ohne halbfertige Teile handhaben und lagern zu müssen.

Steigern Sie Ihre Produktivität.

Parallele Bearbeitung| Hoch reflektierendes Material | Nur ein Werkzeug

Sicheres Be- und Entladen während des Maschinenbetriebs | Garantierte Wiederholbarkeit

Keine Nachbearbeitungen | Kürzere Prozesszeiten

Höhere Produktivität | Minimale Investitionen in Werkzeuge

Minimale Investitionen in Werkzeuge | Garantierte Wiederholbarkeit

Keine Nachbearbeitungen | Keine Reklamationen

Maximale Machbarkeit bei komplexen Profilen | Bearbeitung mehrerer Teile in einem Schritt

Minimale Investition in Werkzeuge | Garantierte Genauigkeit und Wiederholbarkeit

Komfortablere Handhabung

Unabhängig von Ihrem Produktionsvolumen sparen Sie mit dem 3D-Laserschneiden Zeit und Geld,

Sie reduzieren Ihre Stückkosten und Sie können Ihre Mitarbeiter wertschöpfende Arbeiten ausführen lassen.

Herkömmliche Technik

3 Minuten

Manuelles Schneiden

9 Minuten

Lochen

72 Minuten

Fräsen

Rohrlasertechnik

31 Minuten und 30 Sekunden

3D-Laserschneiden

bei Chargen mit 1.000 Teilen

Neue Maßstäbe bei Genauigkeit und Qualität

Beim Laserschneiden verformen sich Ihre Teile nicht und die fünf

Achsen der LT-FREE garantieren Präzision und Wiederholbarkeit.

Das Ergebnis sind tadellose, präzise Schnitte mit glatten, gratfreien

Kanten - ideale Voraussetzungen für das Roboterschweißen in der Montage.

Der Laser eignet sich für alle Dicken - insbesondere für dünnwandige Rohre

und andere Profile, die bei herkömmlicher Technik leicht beschädigt werden können.

Schneller denn je von der Idee zum fertigen Werkstück

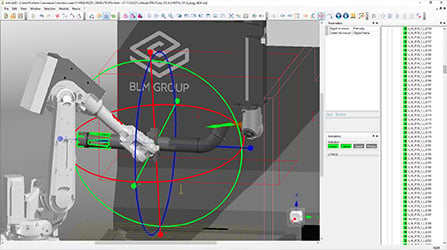

Programmieren Sie Ihr Teil offline und schicken Sie das Programm im Handumdrehen auf die Maschine.

Sie können 3D-Werkstücke importieren, den Produktionsprozess sowie den/die Roboter programmieren und mit ArtCut den Schneidprozess simulieren, um die Zykluszeiten zu ermitteln - alles von Ihrem Schreibtisch aus. Alles funktioniert offline und Sie können sofort in die Produktion gehen.

An der Maschine können Sie Änderungen vornehmen, Mikroverbindungen verwalten und die Active Tools aktivieren - alles über den Touchscreen mit sehr leicht und klar verständlicher grafischer Oberfläche.

Ehe Sie sich versehen, ist Ihre LT-FREE einsatzbereit.

Profitieren Sie von der Genauigkeit und der Freiheit des Roboters

Dank der Handhabung mit Robotern schneiden Sie selbst komplexe Rohrteile ohne Nacharbeiten bei höchster Präzision.

Die Schneid- und Greifpositionen arbeiten stets präzise und konstant. Vergessen Sie manuelle Wiederaufnahmen, Wiederholfehler und Unterbrechungen Ihres Arbeitsprozesses.

Revolutionieren Sie Ihre Produktion!

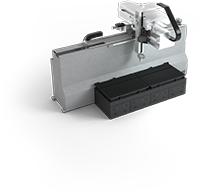

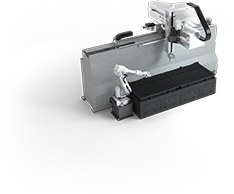

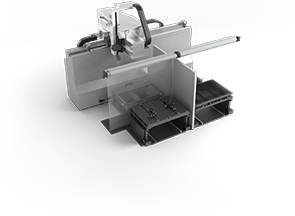

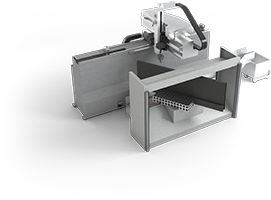

Konfigurierbar entsprechend Ihrer Produktion

Konfigurierbar entsprechend Ihrer Produktion

Jede Variante ist wie für Sie gemacht!

Wählen Sie die Konfiguration, die Sie für Ihre Produktionsanforderungen benötigen.

Sie können zwischen einem und zwei Arbeitsbereichen wählen - ausgestattet wahlweise mit oder ohne Handhabungsroboter und mit Drehtisch für hohe Produktionsvolumen.